В центре Челябинска местные инженеры-конструкторы создают трехмерные детали из пластика для промышленных гигантов. Так замещаются импортные комплектующие, которые уже недоступны в нашей стране. Думаете, это завод, замаскированный под офисное здание? Нет, важная работа по импортозамещению идет в маленькой компании на 15 человек. 3D-принтеры и устройства для создания электроники находятся в небольшом для производственной фирмы помещении — почти как трехкомнатная квартира. Корреспонденты информагентства «Первое областное» посмотрели, как устроена работа в «Астери-Эл».

Перед началом экскурсии директор по экономике Наталья Бородовских рассказывает о своей компании. «Астери-Эл» появилась в ноябре 2016 года, а с 1 января 2017-го занимается разработкой и производством электроники. Затем компания стала создавать программное обеспечение для электронных устройств. Освоили и аддитивные технологии — печать на 3D-принтере различных изделий. Это сейчас главное направление работы команды инженеров. А что за название? «Астери» с греческого переводится как «звезда» или «звездный», а «Эл» — это сокращение от слова «электроника».

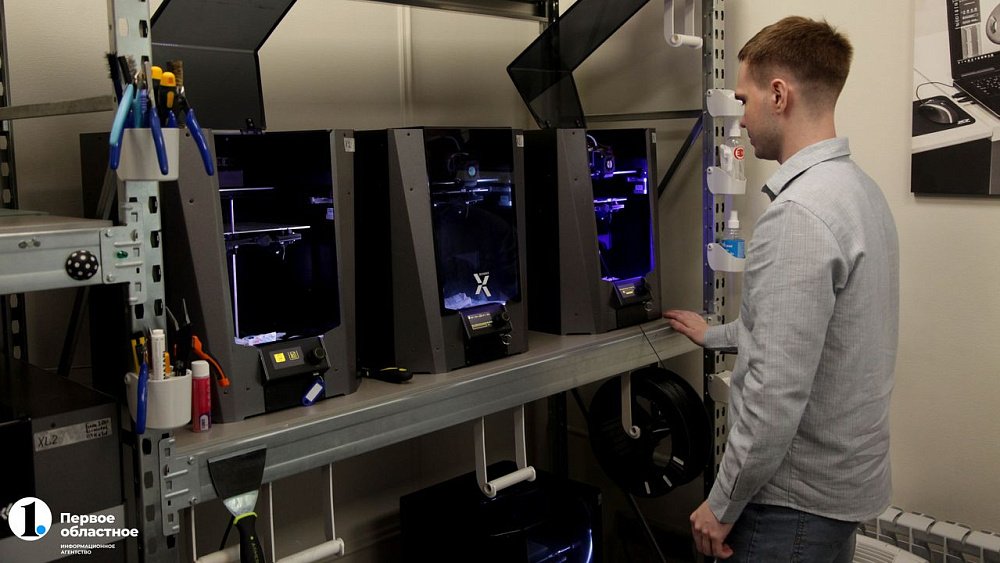

3D-принтеры в компании — российские, из Москвы. Материал — филамент — для производства моделей и деталей тоже отечественный и также из столицы, с гордостью говорит менеджер по продажам Анастасия. Поэтому печать 3D-деталей идет бесперебойно.

Запуск устройства, похожего то ли на микроволновку, то ли на печь, кажется не слишком сложным. Для начала нужно обработать рабочую поверхность изопропиловым спиртом. В нашем случае это стекло. После обезжиривания нанесли специальный клей, чтобы наращиваемая в принтере деталь приклеилась к рабочей поверхности и в процессе печати не деформировалась. Время на изготовление зависит от сложности детали — небольшую, сантиметров 15, могут сделать часа за два, покрупнее, например 60 сантиметров, — и за 30—45 часов или даже больше. Кстати, мы заметили, что на дне каждого принтера лежат маленькие пакетики. На вопрос, что это, нам пояснили — это силикагель, он впитывать влагу, которая появляется в процессе 3D-печати.

«Изначально наша компания занималась 3D-печатью бытовых деталей, которые ломались в квартирах, мелких шестерен, которые нужны в разных производствах. Сейчас мы занимаемся сканированием и реверс-инжинирингом. Многие промышленные предприятия заняты импортозамещением. Чтобы изготовить комплектующие для станков или машин, необходимо эту деталь сначала обмерить или отсканировать — создать электронную копию, трехмерное изображение. Мы ее обрабатываем и получаем твердотельную модель, используя которую, наш партнер может создать конструкторскую документацию и воссоздать эту деталь»,— рассказывает Анастасия.

Заказчик обязательно указывает, какая нагрузка будет на деталь, при какой температуре станут использовать, будет ли агрессивная среда. Это нужно, чтобы специалисты компании грамотно подобрали материал для печати (например композитный) — тогда изделие будет служить много лет. К сожалению, как и в любом производстве, в создании 3D-изделий не обходится без брака. Но в месяц такой некондиции может быть всего 6%. Выпускать же могут в среднем за 30 дней 2700 изделий.

Показали нам еще и принтер для фотополимерной печати. В этом случае используется жидкая смола. Под воздействием ультрафиолета она полимеризуется — то есть превращается в твердое изделие. Еще одно направление работы «Астер-Эл» — создание печатных плат для электронных устройств.

«Практически во всех устройствах — начиная от телефона, заканчивая компьютером — есть печатные платы. Это пластины, на которых есть цепи, по которым проходят сигналы. После разработки и проверки платы мы ее собираем. Для начала используем трафаретный принтер — там на плату наносится паяльная паста. После этого туда устанавливают компоненты. Затем ставим плату в специальную печь, где происходит спаивание. После визуального осмотра плата готова к установке»,— поясняет ведущий инженер Александр.

Как оказалось, в прошлом году «Астери-Эл» приняла участие в инклюзивном проекте «Грани Out». Компания напечатала для исторического музея Южного Урала 3D-экспонаты. Благодаря этому слабовидящие и незрячие челябинцы могут тактильно изучить историю.

«Астери-Эл» работает с комбинатом «Магнезит», Челябинским цинковым заводом, Челябинским кузнечно-прессовым заводом, автозаводом «Урал». Для небольшой компании список партнеров довольно впечатляющий. Есть клиент и за пределами нашего региона — это «Сахалиннеруд». Также работают с сельскохозяйственными и медицинскими компаниями. Сейчас вместе с организацией «М-Си» челябинские разработчики создают приборы для нейростимуляции спинного мозга — для центра травматологии и ортопедии имени Илизарова в Кургане. Интересно, что предприятия, которым нужно заместить импортные детали, сами находят челябинских 3D-инженеров.

«К нам по реверс-инжинирингу — созданию твердотельной модели — обращаются со всей России. Мы недавно были на юге, в Краснодаре. Из Абакана есть запрос. Мы не выходим на компании, потому что не знаем их потребностей. Нас самих находят. Последний год мы занимаемся замещением компонентов. Направление электроники тоже очень интересно. Первоначально оно было ведущим»,— говорит Наталья Бородовских.

Добавим, что благодаря финансированию Сбербанка компания смогла закупить новое оборудование и расширить свои производственные возможности. За активную работу по импортозамещению фирма во время нашего визита получила благодарственное письмо от Сбера. Кредитная организация особо отмечает, что «Астери-Эл» — яркий пример компании, где с внедрением высоких технологий не снизилась роль человека. Специалисты решают глобальные задачи.